鉆孔工藝大全

鉆頭作為孔加工中最為常見的刀具,,被廣泛應(yīng)用于機(jī)械制造中,特別是對(duì)于冷卻裝置,、發(fā)電設(shè)備的管板和蒸汽發(fā)生器等零件孔的加工等,,應(yīng)用面尤為廣泛和重要。

一,、鉆削的特點(diǎn)

鉆頭通常有兩個(gè)主切削刃,,加工時(shí),鉆頭在回轉(zhuǎn)的同時(shí)進(jìn)行切削,。鉆頭的前角由中心軸線至外緣越來(lái)越大,,越接近外圓部分鉆頭的切削速度越高,向中心切削速度遞減,,鉆頭的旋轉(zhuǎn)中心切削速度為零,。鉆頭的橫刃位于回轉(zhuǎn)中心軸線附近,橫刃的副前角較大,,無(wú)容屑空間,,切削速度低,因而會(huì)產(chǎn)生較大的軸向抗力,。如果將橫刃刃口修磨成DIN1414中的A型或C型,,中心軸線附近的切削刃為正前角,則可減小切削抗力,,顯著提高切削性能,。

根據(jù)工件形狀、材料,、結(jié)構(gòu),、功能等的不同,鉆頭可分為很多種類,例如高速鋼鉆頭(麻花鉆,、群鉆,、扁鉆)、整體硬質(zhì)合金鉆頭,、可轉(zhuǎn)位淺孔鉆,、深孔鉆、套料鉆和可換頭鉆頭等,。

二,、斷屑與排屑

鉆頭的切削是在空間狹窄的孔中進(jìn)行,切屑必須經(jīng)鉆頭刃溝排出,,因此切屑形狀對(duì)鉆頭的切削性能影響很大,。常見的切屑形狀有片狀屑、管狀屑,、針狀屑,、錐形螺旋屑、帶狀屑,、扇形屑,、粉狀屑等。

鉆削加工的關(guān)鍵--切屑控制

當(dāng)切屑形狀不適當(dāng)時(shí),,將產(chǎn)生以下問(wèn)題:

①細(xì)微切屑阻塞刃溝,,影響鉆孔精度,降低鉆頭壽命,,甚至使鉆頭折斷(如粉狀屑,、扇形屑等);

②長(zhǎng)切屑纏繞鉆頭,,妨礙作業(yè),,引起鉆頭折損或阻礙切削液進(jìn)入孔內(nèi)(如螺旋屑、帶狀屑等),。

如何解決切屑形狀不適當(dāng)?shù)膯?wèn)題:

①可分別或聯(lián)合采用增大進(jìn)給量,、斷續(xù)進(jìn)給、修磨橫刃,、裝斷屑器等方法改善斷屑和排屑效果,,消除因切屑引起的問(wèn)題。

②可使用專業(yè)的斷屑鉆頭打孔,。例如:在鉆頭的溝槽中增加設(shè)計(jì)的斷屑刃將切屑打斷成為更容易清除的碎屑,。碎屑順暢地沿著溝槽排除,不會(huì)發(fā)生在溝槽內(nèi)堵塞的現(xiàn)象,。因而新型斷屑鉆獲得了比傳統(tǒng)鉆頭流暢許多的切削效果,。

同時(shí)短碎的鐵屑使冷卻液更容易流至鉆尖,,進(jìn)一步改善了加工過(guò)程中的散熱效果和切削性能。而且因?yàn)樾略龅臄嘈既写┝算@頭的整個(gè)溝槽,,經(jīng)過(guò)多次修磨之后依然能夠保持其形狀和功能,。除上述功能改善外,值得一提的是該設(shè)計(jì)強(qiáng)化了鉆體的剛性,,顯著地增加了單次修磨前鉆孔的數(shù)量,。

三,、鉆孔精度

孔的精度主要由孔徑尺寸,、位置精度、同軸度,、圓度,、表面粗糙度以及孔口毛刺等因素構(gòu)成。

鉆削加工時(shí)影響被加工孔精度的因素:

①鉆頭的裝夾精度及切削條件,,如刀夾,、切削速度、進(jìn)給量,、切削液等,;

②鉆頭尺寸及形狀,如鉆頭長(zhǎng)度,、刃部形狀,、鉆芯形狀等;

③工件形狀,,如孔口側(cè)面形狀,、孔口形狀、厚度,、裝卡狀態(tài)等,。

擴(kuò)孔

擴(kuò)孔是由加工中鉆頭的擺動(dòng)引起的。刀夾的擺動(dòng)對(duì)孔徑和孔的定位精度影響很大,,因此當(dāng)?shù)秺A磨損嚴(yán)重時(shí)應(yīng)及時(shí)更換新刀夾,。鉆削小孔時(shí),擺動(dòng)的測(cè)量及調(diào)整均較困難,,所以最好采用刃部與柄部同軸度較好的粗柄小刃徑鉆頭,。使用重磨鉆頭加工時(shí),造成孔精度下降的原因多是因?yàn)楹竺嫘螤畈粚?duì)稱所致,??刂迫懈卟羁捎行б种瓶椎那袛U(kuò)量。

孔的圓度

由于鉆頭的振動(dòng),,鉆出的孔型很容易呈多邊形,,孔壁上出現(xiàn)像來(lái)復(fù)線的紋路。常見的多邊形孔多為三角形或五邊形。產(chǎn)生三角形孔的原因是鉆孔時(shí)鉆頭有兩個(gè)回轉(zhuǎn)中心,,它們按每間隔600交換一次的頻率振動(dòng),,振動(dòng)原因主要是切削抗力不平衡,當(dāng)鉆頭轉(zhuǎn)動(dòng)一轉(zhuǎn)后,,由于加工的孔圓度不好,,造成第二轉(zhuǎn)切削時(shí)抗力不平衡,再次重復(fù)上次的振動(dòng),,但振動(dòng)相位有一定偏移,,造成在孔壁上出現(xiàn)來(lái)復(fù)線紋路。當(dāng)鉆孔深度達(dá)到一定程度后,,鉆頭刃帶棱面與孔壁的摩擦增大,,振動(dòng)衰減,來(lái)復(fù)線消失,,圓度變好,。這種孔型從縱向剖面看孔口呈漏斗型。同樣原因,,切削中還可能出現(xiàn)五邊形,、七邊形孔等。為消除該現(xiàn)象,,除對(duì)夾頭振動(dòng),、切削刃高度差、后面及刃瓣形狀不對(duì)稱等因素進(jìn)行控制外,,還應(yīng)采取提高鉆頭剛性,、提高每轉(zhuǎn)進(jìn)給量、減小后角,、修磨橫刃等措施,。

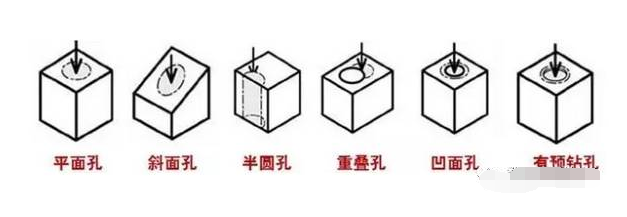

在斜面及曲面上鉆孔

鉆頭的吃刀面或鉆透面為斜面、曲面或階梯時(shí),,定位精度較差,,由于此時(shí)鉆頭為徑向單面吃刀,使刀具壽命降低,。

為提高定位精度,,可采取以下措施:

1.先鉆中心孔;

2.用立銑刀銑孔座,;

3.選用切入性好,、剛性好的鉆頭;

4.降低進(jìn)給速度,。

毛刺的處理

鉆削加工中,,在孔的入口及出口處會(huì)出現(xiàn)毛刺,,尤其是在加工韌性大的材料及薄板時(shí)。其原因是當(dāng)鉆頭快要鉆透時(shí),,被加工材料出現(xiàn)塑性變形,,這時(shí)本應(yīng)由鉆頭靠近外緣部分刃口切削的三角形部分受軸向切削力作用后變形向外側(cè)彎曲,并在鉆頭外緣倒角和刃帶棱面的作用下進(jìn)一步卷曲,,形成卷邊或毛邊,。

四、鉆削的加工條件

一般的鉆頭產(chǎn)品樣冊(cè)目錄中有按加工材料排列的《基本切削用量參考表》,,用戶可參考其提供的切削用量選擇鉆削加工的切削條件,。切削條件的選擇是否適當(dāng),應(yīng)通過(guò)試切削,,根據(jù)加工精度,、加工效率,、鉆頭壽命等因素綜合判斷,。

1、鉆頭壽命與加工效率

在滿足被加工工件技術(shù)要求的前提下,,鉆頭的使用是否得當(dāng),,主要應(yīng)根據(jù)鉆頭使用壽命和加工效率來(lái)綜合衡量。鉆頭使用壽命的評(píng)價(jià)指標(biāo)可選用切削路程,;加工效率的評(píng)價(jià)指標(biāo)可選用進(jìn)給速度,。對(duì)于高速鋼鉆頭,鉆頭使用壽命受回轉(zhuǎn)速度的影響較大,,受每轉(zhuǎn)進(jìn)給量的影響較小,,所以可通過(guò)增大每轉(zhuǎn)進(jìn)給量來(lái)提高加工效率,同時(shí)保證較長(zhǎng)的鉆頭壽命,。但應(yīng)注意:如果每轉(zhuǎn)進(jìn)給量過(guò)大,,切屑會(huì)增厚,造成斷屑困難,,因此必須通過(guò)試切確定能順利斷屑的每轉(zhuǎn)進(jìn)給量范圍,。對(duì)于硬質(zhì)合金鉆頭,切削刃負(fù)前角方向磨有較大倒角,,每轉(zhuǎn)進(jìn)給量的可選范圍比高速鋼鉆頭小,,如加工中每轉(zhuǎn)進(jìn)給量超過(guò)該范圍,會(huì)降低鉆頭使用壽命,。由于硬質(zhì)合金鉆頭的耐熱性高于高速鋼鉆頭,,回轉(zhuǎn)速度對(duì)鉆頭壽命的影響甚微,因此可采用提高回轉(zhuǎn)速度的方法來(lái)提高硬質(zhì)合金鉆頭的加工效率,,同時(shí)保證鉆頭壽命,。

2,、切削液的合理使用

鉆頭的切削是在空間狹窄的孔中進(jìn)行,因此切削液的種類及給注方式對(duì)鉆頭壽命及孔的加工精度有很大影響,。切削液可分為水溶性和非水溶性兩大類,。非水溶性切削液的潤(rùn)滑性、浸潤(rùn)性和抗粘接性較好,,同時(shí)還具有防銹作用,。水溶性切削液的冷卻性較好,不發(fā)煙和無(wú)可燃性,。出于對(duì)環(huán)境保護(hù)的考慮,,近年來(lái)水溶性切削液的使用量較大。但是,,如果水溶性切削液的稀釋倍率不當(dāng)或切削液變質(zhì),,會(huì)大大縮短刀具使用壽命,所以使用中必須加以注意,。不論是水溶性或非水溶性切削液,,使用中都必須使切削液充分到達(dá)切削點(diǎn),同時(shí)對(duì)切削液的流量,、壓力,、噴嘴數(shù)、冷卻方式(內(nèi)冷或外冷)等都必須嚴(yán)格控制,。

五,、鉆頭的重新刃磨

鉆頭重磨判別